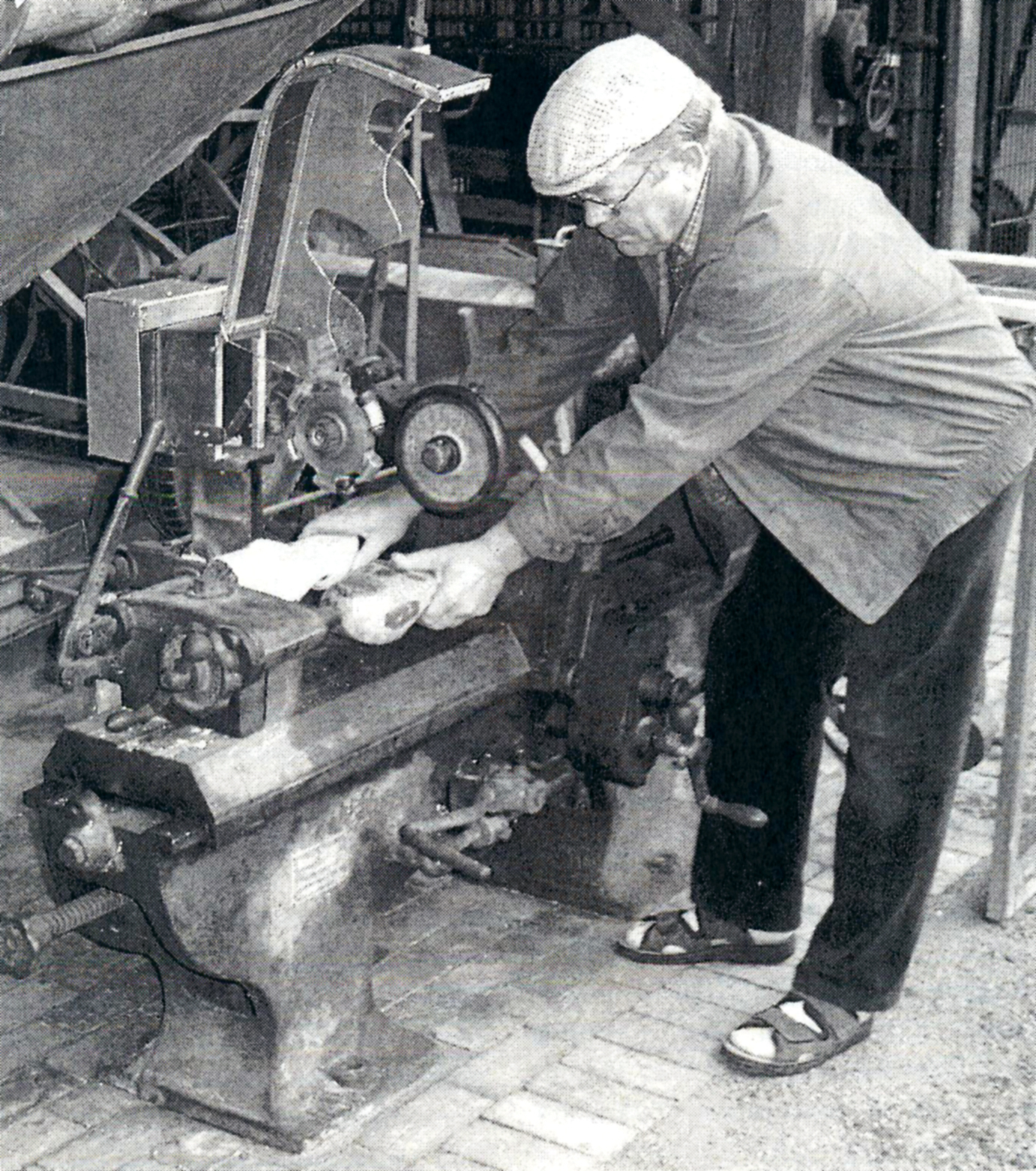

In der Schirmscheune ist unter anderem auch eine Holzschuhmacherwerkstatt zu sehen (rechts im Bild).

Das Holzschuhgewerbe ist ein Landhandwerk mittelalterlichen Charakters. Es ist zweifelhaft, ob man früher das Handwerk oder die Landwirtschaft als Nebengewerbe zu bezeichnen hat. Neben einigen industriell betriebenen Holzschuhfabriken ist das Handwerk in unserer Gegend weitgehend ausgestorben.

Der Holzschuhmacher kaufte den Rohstoff auf dem Stamm. Er besaß daher eine in der Erfahrung gewachsene Kenntnis vom Holz. Die Qualitäten des „guten“ Holzes sind:

1. das geringe Gewicht

2. das möglichst geringe hygroskopische Verhalten (= möglichst geringe Verformung durch wechselnde Luftfeuchtigkeit) und

3. eine schlechte Wärmeleitfähigkeit

Jeder Holzschuhmacher weiß, dass Holz sehr langsam lufttrocken wird. Eineinhalb bis zweieinhalb Monate vergehen nach dem Schälen des Holzes mit der Trocknung. Nach dem Fällen des Baumes lässt der Handwerker den Stamm bis zum Schälen einige Monate liegen, damit sich das Gewicht verringert. Der Stamm wird mit der Bogensäge in Blöcke geschnitten, die der Länge der Holzschuhe entsprechen.

Ein Axthieb spaltet den Block im „Herzen“, wie man den toten, meist dunkler gefärbten Kern des Blockes bezeichnet. Das Herz kommt wegen der leichten Reißmöglichkeit nicht zur Verarbeitung. Aus dem Spaltholz, das vom „Herzholz“ getrennt wird, formt der Holzschuhmacher auf dem Hauklotz mit dem Beil den Rohling, der schon den rechten oder linken Schuh, sein Oben oder Unten erkennen lässt.

Danach beginnt die eigentliche Schnitzarbeit mit dem Pfahlmesser, das mit dem unteren Ring auf der Holzschuhbank eingehakt ist und nach dem Hebelgesetz angesetzt wird. Hiernach wird der Holzschuh mittels Keilen in die Holzschuhbank eingespannt und mit einem Hohlmeißel vorgearbeitet, damit die Löffelbohrer zum Einsatz kommen können.

Auf diese Arbeit folgt die Formgebung der Innensohle durch den Räumhaken und das Fersenmesser. Durch Kantenmesser lassen sich die scharfen Kanten des Schuhinneren beseitigen. Am Schluss der Fertigung steht das Abrunden, Ausbördeln, Trocknen und Schleifen.